Пластиковый прототип, о котором вы должны знать в 2022 году

Пластиковый прототип используется для создания точных физических моделей пластиковых деталей, узлов или других проектов. Он также может использоваться для создания высококачественных прототипов продукции, которые сами по себе показывают, как будет выглядеть конечный продукт.

Самое простое определение быстрого прототипирования — это процесс создания трехмерной твердотельной модели из любого CAD-проекта всего за несколько часов, а не за недели или даже месяцы. Быстрое прототипирование часто используется автомобильными дизайнерами и инженерами, оно позволяет создавать ранние концептуальные модели для проверки формы, посадки и функциональности.

Что такое пластиковый прототип?

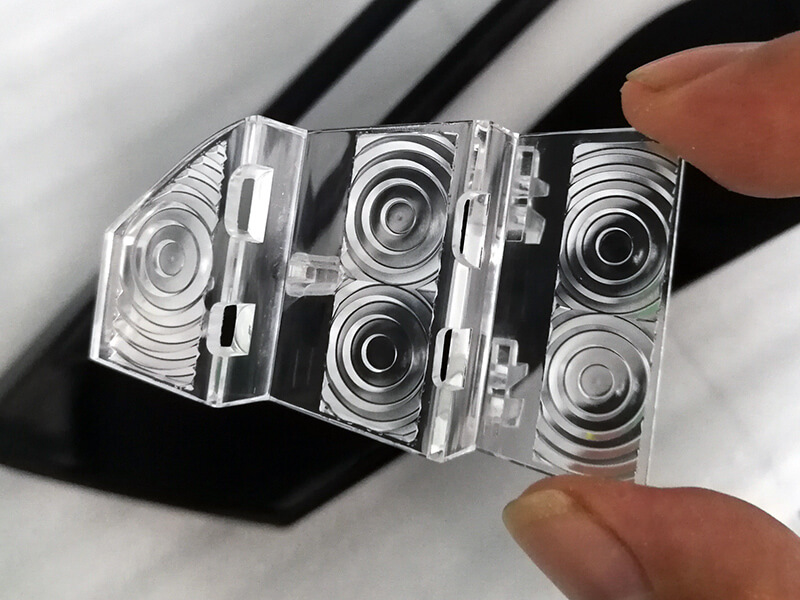

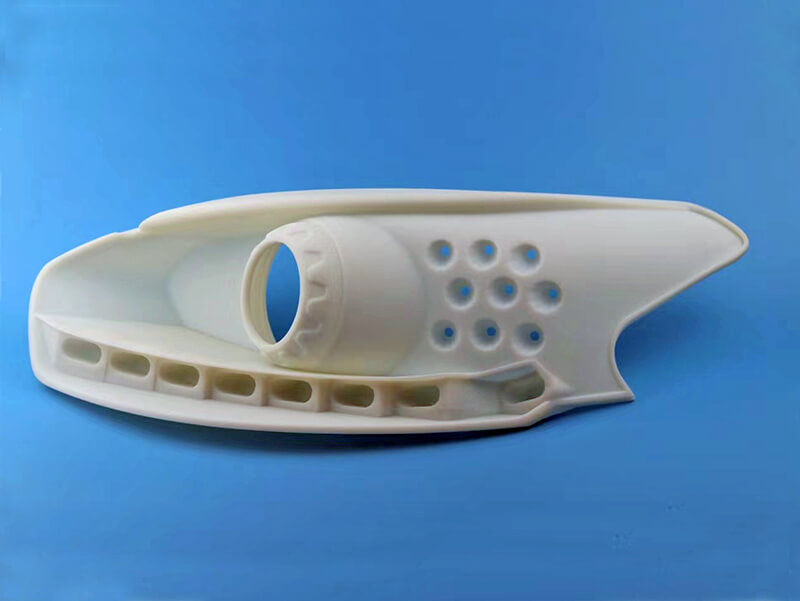

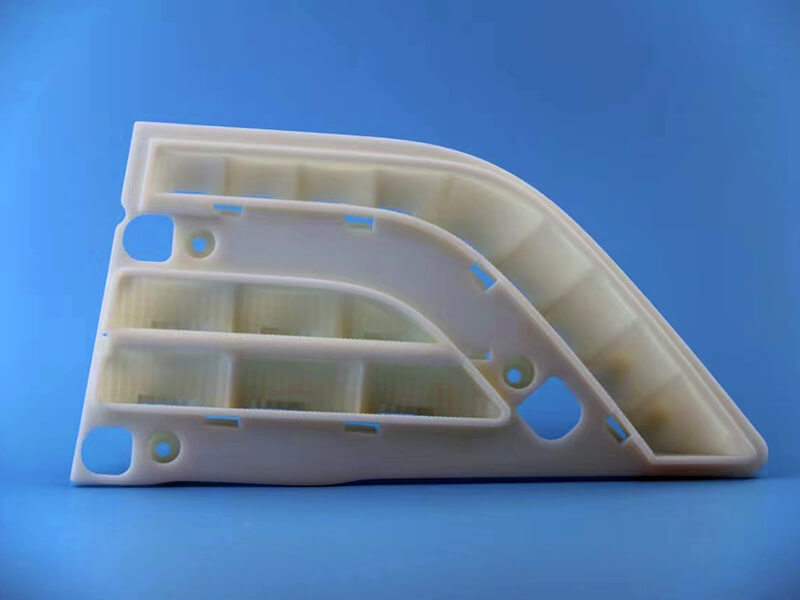

Пластиковый прототип изготавливается из инженерного пластика, такого как поликарбонат, акрил, POM, ABS, нейлон и т. д., он используется для проверки дизайна перед массовым производством. Это процесс, использующий технологию аддитивного производства для создания физического представления объекта на основе данных автоматизированного проектирования (CAD). Обычный процесс — это ЧПУ, 3D-печать, вакуумное литье и т. д. Процесс быстрого прототипирования начинается с файла CAD, содержащего трехмерные полигональные данные или поверхности, похожие на проволочные каркасы. Эта модель нарезается на сотни и тысячи горизонтальных участков, называемых слоями. Затем система строит модель, добавляя материал слой за слоем, пока не будет создана физическая деталь.

В зависимости от типа процесса быстрого прототипирования объекты могут быть смоделированы практически любого размера и формы и изготовлены как готовые к использованию изделия или как прецизионные компоненты, требующие дополнительной обработки и доводки.

Быстрое прототипирование — это группа процессов, используемых для быстрого изготовления масштабной модели по данным трехмерного автоматизированного проектирования (CAD). Эти модели могут быть функциональными, пригодными для легкого использования, например, в качестве демонстрационных образцов, или очень близкими приближениями к конечному продукту, пригодными для использования в качестве мастер-шаблонов для пресс-форм из силиконовой резины, используемых для изготовления производственных деталей. Технология быстрого прототипирования была создана Чарльзом В. Халлом в 1984 году.

В чем заключается функция быстрого пластикового прототипирования?

Быстрое прототипирование позволяет производителям быстро и легко изготавливать множество вариантов деталей, при этом затраты достаточно эффективны, чтобы практически любая возможная конструкция была экономически оправдана. Благодаря быстрому прототипированию у вас есть возможность экспериментировать с дизайном до тех пор, пока не будет найдено идеальное решение, прежде чем приступать к дорогостоящей производственной оснастке, что нецелесообразно с финансовой точки зрения, если это означает, что вы застрянете с менее совершенной оснасткой или опробуете новый производственный процесс на своей продукции, выпускаемой большими объемами.

Для создания быстрого прототипа вам понадобится точный чертеж. Вы можете превратить рендер или чертеж CAD в модель, даже если в ней отсутствуют размеры и нет всех необходимых функций.

Быстрое прототипирование время от времени использовалось для создания малосерийных моделей из-за своей экономичности, но теперь оно используется и как способ сокращения расходов на крупносерийные детали. Этот процесс позволяет дизайнерам и инженерам создавать единичные детали, которые могут быть непосредственно переведены в серийное производство с использованием станков с ЧПУ и существующих процессов изготовления инструментов. Он часто используется для создания прототипов автомобильного освещения.

Что нужно знать о точности пластиковых прототипов?

Точность, которую обеспечивает этот процесс, в основном заключается в двух факторах: возможности легко изменять дизайн в рамках программы до создания реальной физической модели; и использовании компьютерного числового программного управления (ЧПУ) для создания мастер-шаблонов.

Модель, созданная в процессе обработки на станках с ЧПУ, называется «мастером оснастки». Этот мастер-шаблон может быть использован для изготовления нескольких копий оригинальной детали, еще более точных, чем те, что были получены с помощью быстрого прототипа.

Что вам нужно знать о стоимости пластиковых прототипов?

Быстрое прототипирование позволяет производителям сократить время и затраты на разработку продукции, создавая изделия, которые наверняка будут работать так, как запланировано, потому что они были сначала спроектированы на компьютере. Кроме того, это дает дизайнерам и инженерам беспрецедентную свободу в проектировании деталей, не задумываясь о том, насколько сложно будет обрабатывать или производить эти детали традиционными методами.

Еще одно преимущество быстрого прототипирования — возможность для компаний с ограниченным бюджетом экспериментировать с различными конструкциями до тех пор, пока они не придут к одному идеальному решению, прежде чем приступать к изготовлению дорогостоящей производственной оснастки. Этот процесс может сэкономить время и деньги в долгосрочной перспективе, поскольку гарантирует, что плохо спроектированные детали не будут в итоге изготовлены.

Используя этот метод, компании могут свободно экспериментировать с новыми конструкциями, не беспокоясь о том, что придется инвестировать большое количество времени и денег в оснастку, которая может застрять в производстве не совсем идеальных результатов, если первоначальная конструкция не будет идеальной.

Это также дает дизайнерам свободу в создании сложных конструкций, которые были бы практически невозможны при использовании традиционных методов производства.

Что нужно знать о SLA быстром прототипировании?

Три наиболее распространенных процесса быстрого прототипирования — это стереолитография (SLA), моделирование методом плавленого осаждения (FDM) и селективное лазерное спекание (SLS).

Стереолитография — это процесс создания трехмерного твердого тела с помощью светочувствительной смолы и ультрафиолетового лазера в качестве экспонирующего инструмента на ванне со светочувствительным жидким мономером или олигимером.

Fused Deposition Modeling — технология аддитивного производства для создания моделей, прототипов и т. д. на основе данных 3D CAD. Материал — обычно пластик — нагревается в резервуаре, а затем выдавливается из сопла на платформу для сборки.

Селективное лазерное спекание — это технология аддитивного производства с использованием селективного лазерного плавления. Лазерный луч высокой мощности (CO2, волоконный или YAG-лазер) используется для расплавления мелких частиц пластика, металлического порошка или керамики с целью получения 3D-объектов.

Разница между этими тремя процессами в основном заключается в материале, используемом для создания моделей, и способе их изготовления. У каждого из них есть свои преимущества и недостатки, которые рассмотрены ниже:

В стереолитографии используются фотополимеры, которые застывают под воздействием света определенной длины волны, например ультрафиолетовых лучей. Смола застывает в очень тонкий слой поверх предыдущего слоя, но не прилипает к нему, позволяя перемещаться по горизонтали с равномерной толщиной, вместо использования опор, которые трудно удалить, и в результате готовая деталь имеет шероховатую поверхность.

Эти недостатки компенсируются скоростью, точностью деталей и доступностью. В этом процессе лазерный луч слой за слоем прорисовывает поперечные сечения на фотополимерной жидкой смоле. Платформа под ним может перемещаться вверх или вниз внутри чана, заполненного фотополимерной жидкой смолой, благодаря точному управлению горизонтальным лифтом, расположенным под чаном. Поперечные сечения 3D-объектов формируются по одному слою за раз за счет воздействия ультрафиолетового света снизу на каждый поперечный слой жидкой смолы по мере того, как лифт шаг за шагом движется вниз, создавая детали сверху до тех пор, пока конечный продукт не будет завершен.

Что нужно знать о пластиковом прототипе SLS?

Селективное лазерное спекание, также известное как лазерное спекание, селективное термоскрепление или прямое лазерное спекание металлов (DMLS), — это технология быстрого прототипирования, которая использует мощный лазер для сплавления мелких частиц пластика, металла или керамических порошков в 3D-прототипы деталей по одному слою за раз. Существенным недостатком этой технологии является резкое обучение созданию успешных моделей, особенно для сложных геометрических форм, которое можно смягчить, но не устранить, используя программное обеспечение CAD для создания траектории движения инструмента для машин аддитивного производства. По мере того как каждый слой порошка подвергается воздействию сфокусированного лазерного луча внутри корпуса, он расплавляется и соединяется с предыдущим расплавленным материалом, в результате чего может получиться единая деталь.

Основное преимущество метода селективного лазерного спекания заключается в том, что он позволяет создавать очень сложные геометрические формы с минимальным количеством опорных конструкций по сравнению с другими методами, поскольку материал уже сплавлен воедино из ранее напечатанного слоя. Однако после завершения работы может потребоваться некоторая постобработка, прежде чем будет создана конечная деталь.

Заключение

Как правило, при моделировании методом наплавленного осаждения используются такие пластики, как ABS или нейлон, что позволяет создавать недорогие и простые в использовании модели. К недостаткам этого процесса относится низкая точность при создании сложных геометрических форм. Он работает путем выдавливания тонких слоев расплавленного материала, при этом модель строится по одному слою за раз с помощью тонких нитей пластика, которые нагреваются, находясь в среде, наполненной нагретым воздухом. Платформа под соплом каждый раз опускается, а затем поднимается вверх, и новая тонкая нить наматывается на предыдущую, в результате чего по окончании печати получается готовая модель.

Этот вид технологии быстрого прототипирования может быть особенно полезен для компаний, которые хотят создать модели на ранней стадии проектирования или для создания конечных деталей, которые являются функциональными по своей природе. Основным преимуществом моделирования методом наплавленного осаждения является его экономичность.