Все, что вам нужно знать о быстром прототипировании

Что такое быстрое прототипирование?

Быстрое прототипирование — это быстрый и прагматичный метод изготовления, который включает в себя создание моделей, прототипов, тестирование физических деталей или сборок с помощью 3D-компьютерного проектирования, также известного как CAD. Создание деталей, моделей или сборок обычно завершается с помощью 3D-печати, также называемой аддитивным производством.

Это процесс быстрой разработки прототипов для моделирования конечного дизайна продукта. Быстрое прототипирование включает в себя широкий спектр производственных технологий, но наиболее распространенной среди них является послойное аддитивное производство.

Как работает быстрое прототипирование?

Быстрое прототипирование включает в себя широкий спектр производственных технологий, таких как литье, высокоскоростная обработка, формовка, экструзия. Но наиболее распространенным и эффективным методом является послойное аддитивное производство, помимо других традиционных процессов для создания прототипов, пожалуйста, ознакомьтесь со следующими процессами:

Типы быстрого прототипирования

Стереолитография (SLA) или фотополимеризация в чанах

SLA — первый и успешный процесс аддитивного производства, который был использован для коммерческой 3D-печати. Это один из самых быстрых, недорогих и гибких методов быстрого прототипирования. В этом методе используется резервуар со светочувствительной жидкостью, которая затем послойно застывает под воздействием управляемого компьютером ультрафиолетового излучения. Эти частицы SLA невозможно снова превратить в жидкость. Этот процесс лучше всего подходит для изготовления косметических прототипов, концептуальных моделей и сложного дизайна.

Селективное лазерное спекание (SLS)

Этот процесс аддитивного производства используется для создания прототипов как из металла, так и из пластика. С помощью слоя порошка прототип изготавливается слой за слоем, а лазер нагревает и сплавляет (спекает) порошкообразное вещество.

Однако прототипы, изготовленные методом SLS, не отличаются высокой прочностью и твердостью по сравнению с частицами, полученными методом SLA. Поверхность конечного продукта часто бывает шероховатой и может нуждаться в доводке.

Моделирование методом наплавленного осаждения (FDM)

Это дешевый и очень простой в использовании метод, который можно найти в непромышленных настольных 3D-системах. Для создания физического объекта используется катушка термопластичной нити, которая расплавляется в стволе сопла под давлением, а полученная жидкость послойно наносится компьютерной программой осаждения.

Первые результаты этого метода были плохими и имели низкое разрешение, но со временем этот процесс быстро развивался, и сейчас он считается лучшим выбором для разработки изделий.

Струйная обработка вяжущих материалов

Этот процесс дает возможность печатать одну или несколько деталей одновременно. Однако детали, изготовленные с помощью этого процесса, недостаточно прочны по сравнению с SLS или SLA. Этот процесс включает в себя использование порошкового слоя путем распыления микромелких капель жидкого связующего вещества для связывания частиц порошка и создания одного слоя детали.

Каждый слой может быть распределен валиком перед добавлением следующего слоя. Это процесс создания одного слоя на другом с помощью порошка и связующего вещества.

Прямое лазерное спекание металлов (Dmls)

Этот метод известен для создания металлических прототипов и функциональных деталей конечного использования. В DMLS используется лазерный луч, который падает на поверхность распыляемого порошка. Когда луч попадает на порошок, он становится твердым.

После того как каждый слой закончен, лезвие добавляет новый слой порошка и повторяет процесс снова. DMLS может проводить большинство металлических сплавов, позволяя конечному продукту быть очень прочным.

Разные методы формирования прототипа

Процесс литья под давлением

Литье под давлением — это процесс, при котором расплавленный/пластичный материал впрыскивается в пресс-форму. Инструменты для литья под давлением изготавливаются в зависимости от предполагаемого годового объема производства деталей. Инструменты для крупносерийного производства изготавливаются из стали или алюминия и имеют одну полость или несколько полостей, например 4, 16, 64 и т. д.. Но алюминиевые инструменты более эффективны, чем стальные, с точки зрения гибкости и гораздо более высокой скорости охлаждения.

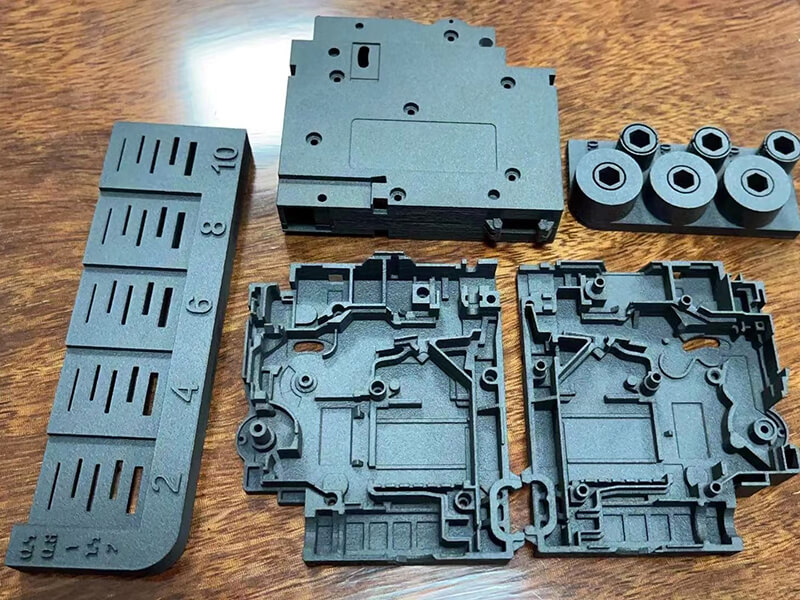

3D печать

Это очень распространенный метод изготовления одной детали или небольшой партии деталей. Это очень быстрый и доступный способ создания прототипов. Некоторые из них лучше приспособлены для разрешения, другие — менее приспособлены, но более прочны и долговечны.

Механическая обработка с ЧПУ

Обработка с ЧПУ может использоваться как для создания прототипов, так и для увеличения объемов производства. Обработка с ЧПУ — это процесс, в котором заранее запрограммированное программное обеспечение управляет движением заводских инструментов и станков. При этом не требуется ручной оператор. Этот процесс часто используется для управления широким спектром станков на заводах.

Какой материал используется для быстрого прототипирования?

Это зависит от того, какой прототип вы собираетесь изготовить. Обычно для изготовления пластикового прототипа можно использовать поликарбонат, оргстекло, POM, ABS, нейлон для пластикового прототипа.

Здесь, возможно, вы хотите узнать больше информации о пластиковом прототипе.

Основные шаги в быстром прототипировании

Применение быстрого прототипирования

Дизайнеры, производители и компании используют быстрое прототипирование для проверки размеров и маневренности продукта. Это позволяет улучшить визуализацию, дизайн и разработку процесса до начала массового производства.

Как правило, быстрое прототипирование использовалось для создания деталей и масштабных моделей для автомобильной промышленности. Но сейчас быстрое прототипирование применяется во многих отраслях промышленности, таких как промышленное оборудование, медицина, авиакосмическая и морская промышленность, архитектура, археология и многие другие.

Преимущества быстрого прототипирования

- Сокращение времени разработки

- Сокращение стоимости разработки продукта

- Оценка эргономики человека

- Без риска

- Повышение вовлеченности пользователей

- Позволяет провести этап функционального тестирования

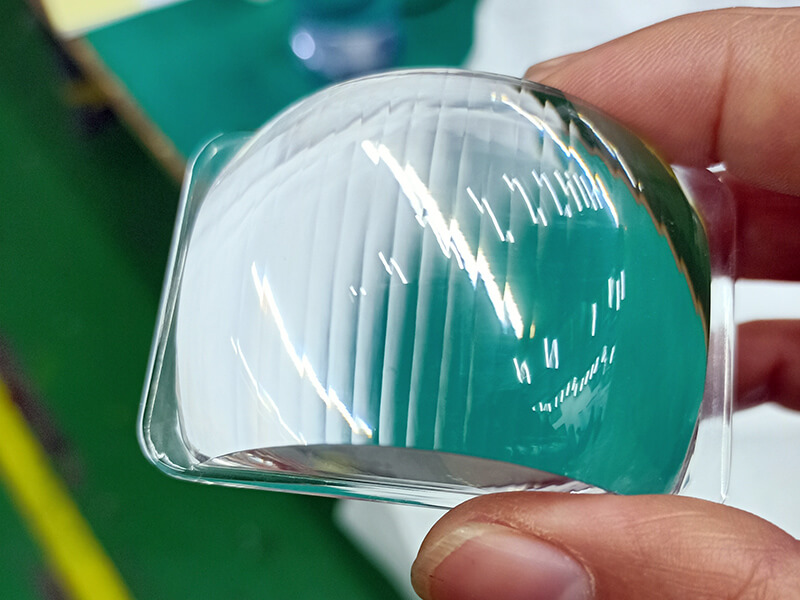

Как выбрать поставщика быстрого прототипирования

Очень важно выбрать правильного поставщика быстрого прототипирования для качественной разработки продукта. Вам необходимо запросить у поставщика несколько исторических проектов, чтобы убедиться в его безупречной работе. UVPLASTIC является ведущим производителем поликарбоната и акрила в Китае, но начал предоставлять услуги быстрого прототипирования автомобильных фар в 2006 году, поэтому вы можете выбрать нас.